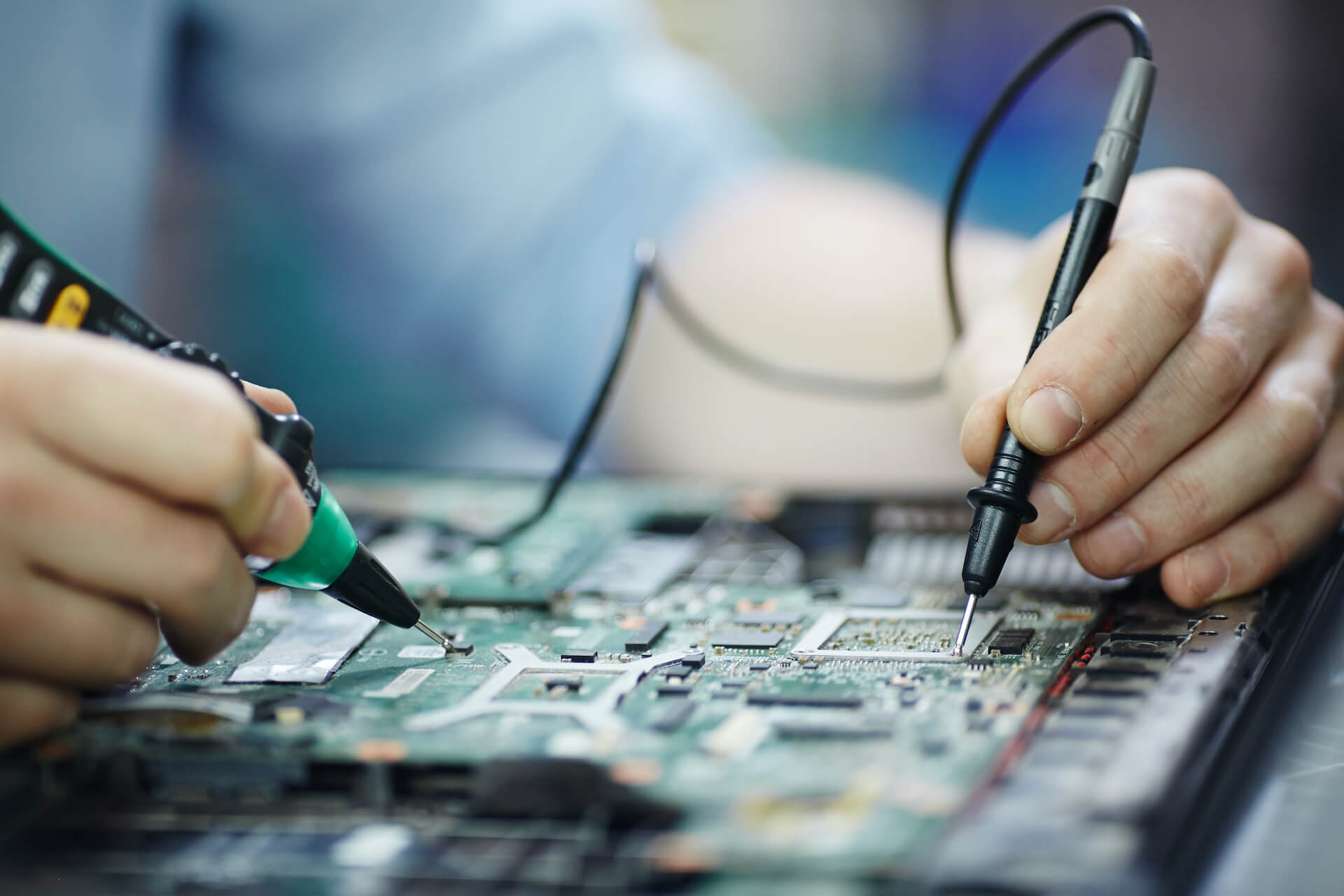

Batterie- & Gerätereparatur

Reparaturen spezieller Art sind bei der industriellen Nutzung von Aggregaten und insbesondere elektromechanischen Werkzeugen ein ständiger Belgleiter. Unerheblich von welchen Produkten man spricht, unterliegen Werkzeuge und Geräte (elektropneumatisch und hydraulisch), Spannvorrichtungen, elektronische oder batteriebetriebene Antriebe, Akkuladegeräte, elektronische Steuergeräte und auch wiederaufladbare Batterien) einem ständigen Gebrauch in den Arbeitsschichten.

Das bedeutet im extremsten Fall 20-24h Dauereinsatz und führt so natürlich zu Verschleiß und Abnutzungen, bis hin zur Funktionsstörung mit anschließendem Ausfall. Diese technischen Anwendungen findet man neben reinen Produktionsbetrieben auch in anderen Industriebereichen .

Wenn es keinen Spielraum

für Fehler gibt

Beim Einsatz von Werkzeugen, Aggregaten und elektronischen Baugruppen gibt es eine klassische Zielgruppe für stark beanspruchte Anwendungen. -Dazu zählen u.a. die Instandsetzung von Schiffen oder Logistikbetrieben am Hafen, Stahl - und Heizkraftwerke , Servicebetriebe und Produktionsbetriebe für Windenergie oder Rotorblätter, in öffentlichen Organisationen wie dem THW , der Feuerwehr oder der Bundeswehr .

Werkzeugreparaturen

in den verschiedensten Bereichen

Die zweite Gruppe der Betriebe vereint die alterungs- und wärme- oder witterungsbelasteten Anwendungen z.B. von elektronischen Geräten und Antrieben. Dazu gehören typischerweise die Service- und Montagebetriebe, die wir mit unserem Reparatur-Service für elektronische Baugruppen unterstützen.

Das können sein: Logistikunternehmen oder Hersteller von Flurfördertechnik wie Gabelstapler oder Fahrerlose Transportsysteme (FTS) , Hersteller von Reha-Geräten wie Rollstühlen oder motorunterstützten Hilfsmitteln für den Krankentransport. Produzenten , die Probleme bei der Wiederaufarbeitung von elektronischen Baugruppen nach dem Auslauf der Serienfertigung haben. Kunden, die eine Reparatur von Lade-Elektroniken und Ladegeräten benötigen, z.B. für großzügig ausgestattete Wohnmobile, Boote oder Geräte die dem Aufladen von Batterien in Elektrofahrzeugen dienen (Wallbox, EV- Charger, E-mobility).

Bis hin zur Batteriekontrolle und ggf. der Instandsetzung von modernen Fahrzeugbatterien selbst.

Sollten innerhalb der

Firmen

Reparaturabteilungen

vorhanden sein, dann ist

es zum Erhalt der

Wirtschaftlichkeit

zwingend notwendig dort

effizient zu Arbeiten.

Das bedeutet möglichst

innerhalb einer relativ

kurzen Zeitspanne wieder

eine Verfügbarkeit für

die ausgefallene

Baugruppe, das

Batterieladegerät oder

Akkuwerkzeug

herzustellen um eine

sonst nötige

Ersatzbeschaffung zu

vermeiden.

Das ist in der Theorie

gut nachvollziehbar, in

der alltäglichen Praxis

ist die Verfügbarkeit

von Ersatzteilen jedoch

immer wieder ein

Problem. Die Reparatur

selbst ist eben oft nur

ein Teil der wichtigen

Arbeit. Es ist notwendig

das zu reparierende

Objekt eindeutig anhand

der Bezeichnung auf dem

Gehäuse zu entziffern,

dabei ist dies oftmals

aufgrund der intensiven

Nutzung kaum noch

möglich. Danach sind die

Bauteile aus den

verfügbaren

Explosionszeichnungen zu

recherchieren, soweit

diese überhaupt

vorhanden sind, denn

teilweise sind auf Grund

des Alters vom

Hersteller bereits

Modellwechsel vollzogen

worden. Zum Schluss gilt

es den passenden,

idealerweise regionalen

Lieferanten zu finden.

Dieser wird kontaktiert

und die schriftlich

erfassten Informationen

werden ggf. mehrfach

übermittelt um später

einen Anbietervergleich

herzustellen und im

Sinne der

Wirtschaftlichkeit

letztendlich auch einen

Vergleich von

Einkaufspreisen zu

ermöglichen.

Der ermittelte

Zeit-Anteil der

administrativen Arbeit,

die ja nun wirklich

nichts mit der

eigentlichen Reparatur

zu tun hat, liegt im

Mittel bei 60-70% des

gesamten

Reparaturaufwands! Hat

man einmal eine Struktur

für die Wartungsabläufe

eines Reparaturteils

aufgebaut, so benötigt

man ab dem zweiten

Durchlauf deutlich

weniger, aber regelmäßig

immer noch ca. 25-30%

der gesamten

Reparaturzeit. Hier sind

mit dem Nordisch E-Teile

Service große

Zeiteinsparungen

möglich.

Geräte, Handwerkzeuge,

Elektroniken verändern

sich innerhalb immer

kürzerer Zeit. Der

sogenannte

„Produktlebenszyklus“

hat sich bei vielen

technischen Anwendungen

von 6 auf inzwischen ca.

2,5 Jahren im abgesenkt.

Gleichzeitig werden

diese immer

leistungsfähiger! Auf

internationalen

Technologie-Ausstellungen

wie z.B. der „MOTEK“

werden wiederkehrend

alle 2 Jahre neue oder

veränderte technische

Produkte vorgestellt,

die ausschließlich für

professionelle bzw.

industrielle Anwender

gedacht sind.

Anstelle von Stromkabel

geführte gibt es

akkubetriebene

Werkzeuge. Anstelle von

Manometern oder

Schleppzeigern gibt es

intelligente Baugruppen,

die eine

Datenübertragung von

Informationen aus der

Steuereineinheit

vom Gerät

,

dem Akku

oder

Werkzeugs

direkt per Funk

ermöglichen und so eine

lückenlose Dokumentation

der Abläufe sichern

können.

So setzt sich die

Entwicklung in

technischen B2B

Bereichen fort. Unsere

Wirtschaft fordert die

ständige

Weiterentwicklung der

Technik um als

Produktionsstandort

weiterhin und dauerhaft

attraktiv zu bleiben.

Auf der anderen Seite

ist es logistisch und

administrativ eine sehr

große Herausforderung,

viele unterschiedliche

Produkte, Geräte oder

Baugruppen mit einer

hohen Anzahl

unterschiedlicher

Technologiestände im

Einsatz zu haben. Sie

benötigen für jede

Variante eigene

Zeichnungen,

Artikelnummern, Teile,

ggf. Sonderwerkzeug,

Verfügbarkeit und

geeignete Lieferanten!

Hierauf sollten Sie

spezialisiert sein, wie

die Reparaturabteilung

bei Nordisch.

Am Beispiel der

Automobilindustrie, z.B.

bei

Volkswagen

,

BMW

,

Daimler

,

AUDI

und vielen anderen

Herstellern in der Welt

sind oft die

unterschiedlichsten

Arbeitsabläufe in einem

Werk vom Karosseriebau

über den Lackierbereich

bis hin zur Endmontage

vorhanden. In der

Zuliefererindustrie,

Elektroindustrie, der

Luftfahrtindustrie und

öffentlichen Betrieben

sind es eher reine

Montagewerkzeuge,

elektronische Prüfgeräte

und Batterieladegeräte

die eingesetzt und somit

regelmäßig repariert

werden.

Für die generelle

Industrie sind

Reparaturen eher im

Handwerkzeug und

Hydraulikbereich zu

finden. Der

Komplexitätsgrad bei der

industriellen

Instandhaltung von

Werkzeugen und Geräten

ist bei den zuvor

erwähnten Kundengruppen

sehr unterschiedlich.

Daher ist bei der

Abarbeitung dieser

Reparaturfälle ein sehr

hohes Maß an Fachwissen

und praktische

Befähigung notwendig.

Zusammenfassung Kritische Faktoren die für die Reperatur in Großbtrieben bei der Instandhaltung zu Problemen führen können:

-

Habe ich die Routine? (Meine Stärke sind die Kernaufgaben unseres Unternehmens).

-

Entsteht zusätzl. Zeitaufwand? (Fehlfunktionen beim Bauteil/Gerät führen zu Mehraufwand bei der Arbeit)

-

Was tue ich bei Personalmangel? (Reparaturen erfordern zusätzliches Personal z.B. bei Krankheit oder Urlaub

-

Kann ich eine schnelle Verfügbarkeit garantieren? (Lange Wartezeit bedeutet Mehrbedarf an Geräten/Ersatzteilen als Notstrategie)

Mögliches Ergebnis:

Uneffektiv (1.) Unsicherheit + (2.) Zeitdruck + (3.) zusätzl. Personalaufwand + (4.)Ersatzteilkosten

Fazit:

Eine Reparatur im eigenen Betrieb sollte unbedingt anhand folgender Kriterien beurteilt werden. Ist die abschließende Bewertung dennoch vorteilhaft kann der Reparaturbetrieb ohne wirtschaftlichen Nachteil ausgeführt werden.

Möglichkeiten zur Bewältigung von

Reparatur und Ersatzteilproblemen -

Hilfsmaßnahmen

Wenn eine Reparatur im eigenen Betrieb mit Instandhaltungsabteilung durchgeführt werden soll, ist es ratsam die reine Reparaturzeit zu optimieren und die administrativen Aufgaben aus dem Arbeitsprozess des technischen Mitarbeiters fern zu halten. Das bedeutet: Einsatz von webbasierten Hilfsmitteln um die Auswahl und Versorgung z.B. mittels digitalisierten Explosionszeichnungen zu erleichtern. - Begleitend von einem spezialisierten Lieferanten, der markenübergreifend Ersatzteile liefern kann und diese ggf. verfügbar hält.

Ihre Werkzeuge und Baugruppen werden kostenfrei innerhalb kurzer Zeit digitalisiert und für die Online-Datenbank der Ersatzteile aktiviert. Eine Ersatzteilliste für alle Reparaturaufträge wird innerhalb weniger Minuten automatisch zusammengestellt und kann z.B. per Email weitergeleitet werden.

Der Arbeitsaufwand beträgt max. noch 2-3 Minuten je Reparaturauftrag!

Um die Kosten für den Notfallbedarf an elektronischen Baugruppen und Werkzeugen, insbesondere bei Medizintechnik Reparaturen und speziellen Batterie Reparaturen nicht unnötig in die Höhe zu treiben, ist es ratsam die Durchlaufzeit zu minimieren.

Das bedeutet:

-

Wählen Sie einen regionalen Servicepartner der markenunabhängig arbeitet und bei dem der Versandweg ihre max. gewünschte Transportzeit nicht übersteigt. Ein Versandweg bis zu 3 Tagen ist üblich, alles Weitere zu viel.

-

Nutzen Sie die Möglichkeit von organisierten Versanddienstleistungen wie z.B. Abholservice und Versandservice mit Logistik-Box durch den Reparaturdienstleister.

-

Prüfen Sie die gute Erreichbarkeit Ihres Ansprechpartners für Reparaturen, z.B. auf für Mehrschichtbetriebe nach 18:00h.

Reparaturservice

Wir stellen mit unserem Annahme-Formular Rund um die Uhr eine Erreichbarkeit sicher. Ob geplante Abholung / Versand oder möchten Sie sich nur über Reparaturmaßnahmen informieren? Grundsätzlich werden nach dem Eintreffen Ihrer Reparatur-Teile alle Vorgänge angelegt und Sie erhalten innerhalb von max. 5 Werktagen Ihren kostenlosen Kostenvoranschlag.

Sollte eine Reparatur unwirtschaftlich erscheinen, bieten wir Ihnen im Bedarfsfall zusätzlich gerne einen Ersatz an.